熱熔(róng)焊接具有施工簡單、成(chéng)本低、適(shì)用範圍廣、技術簡單易於掌握和連接可靠等優點,在工程建設中得(dé)到廣泛應用。相關研究表明,聚乙烯 (PE) 管道焊(hàn)接接頭的焊接質量是在多種工藝參數條件作(zuò)用下的綜合結果,各種因素的變化可直接影(yǐng)響管道(dào)的使用壽命 。因此(cǐ),為保證分(fèn)子鏈具有良好的擴散條件,塑料件連接部位的溫度、熔融厚度、焊(hàn)接壓力等(děng)參數值表現得尤為重要。

由於材料的(de)不斷發展和應用條件的變化,國內外(wài)對 PE 管熱熔焊接技術的研究一直(zhí)在進行,主要研究工藝參數對焊接接頭性能的影響因素 [2–7]。當前工藝(yì)在(zài)實(shí)際應用(yòng)時存在如下問題:一是管道與地麵的摩擦程(chéng)度在(zài)每次焊接過程(chéng)都有所不同(tóng),導致拖(tuō)動壓力不確定,進而使焊接壓力參(cān)數的取值難以確定;二是每次焊接時環境溫度不同,使得吸熱所需時間不確定,可能造成切換時,管件熔融層厚度未達(dá)到熱熔對接的要求(qiú)。兩塑料件對接時,穿越界麵的分子鏈數量和穿(chuān)越深度決(jué)定了塑料(liào)焊接件的接頭強度 [8],因此假設當熔融層厚度達到合理值時,通過控製位移參數,使熔融厚度(dù)擠出段與熔融層厚度之間的比值達到一定量後,可得到高質量的焊接接頭(tóu),從而有效規避上述問題。據此,筆者從(cóng)試驗(yàn)研究角度出發,驗證上述猜想(xiǎng),並獲取合格的熔融厚度擠出段與(yǔ)熔融層厚度之間的比值區間,以期實現(xiàn)一種(zhǒng)以位移為焊接工藝參數的新工藝在實(shí)際工程中的應用,為(wéi)後續新型熱熔焊接裝置的研發提供試驗依據。

1 試驗部分

1.1 原材料

PE 管材:SDR11,SDR17,江特科技股份有限公司。

1.2 試驗設備

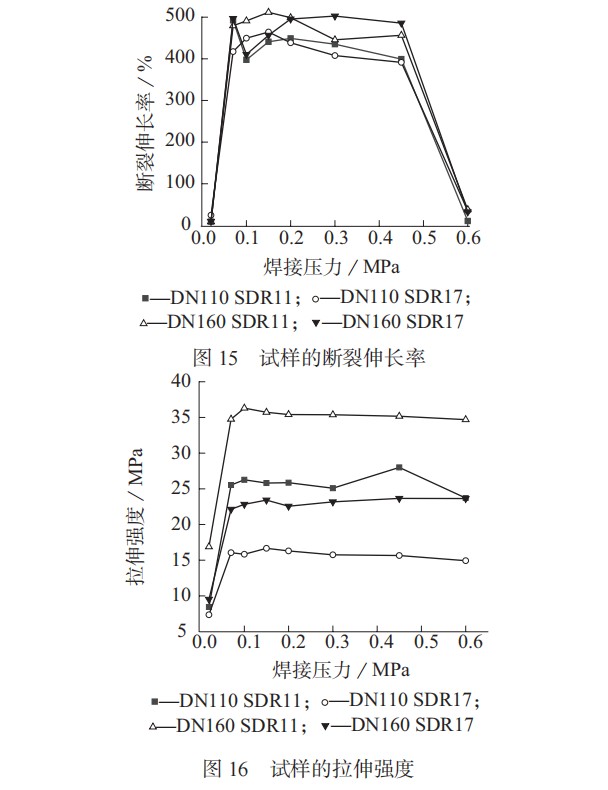

(1) 焊接試驗設備。

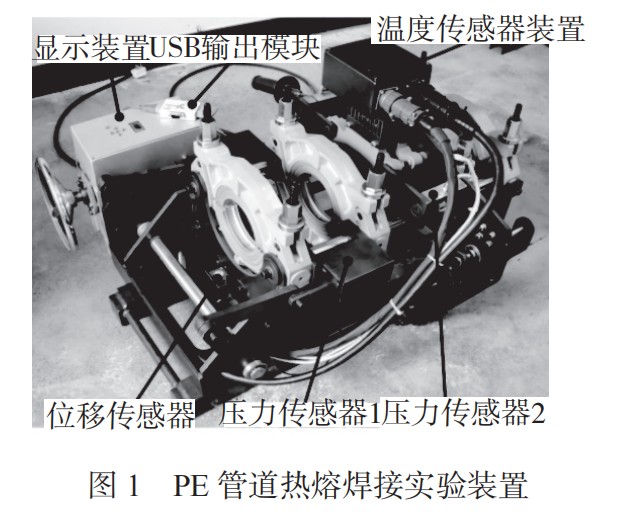

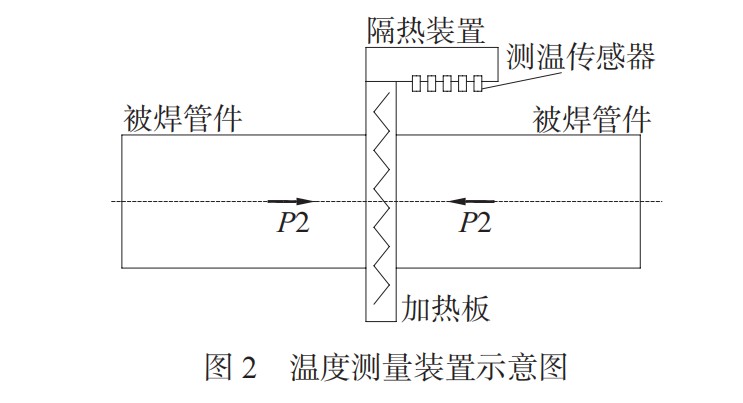

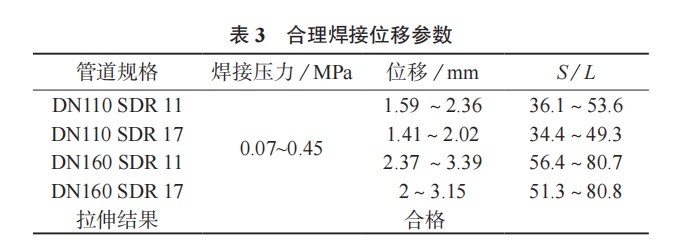

試驗所用焊接裝置采用自主設計的手動 PE管道熱(rè)熔焊接機,其試驗裝置如圖 1 所示,可實現焊接過程中加(jiā)熱溫度、焊接位移、焊接壓力等參數信息的實時顯示。設備通(tōng)過曲柄滑塊機(jī)構傳遞焊接過程所需壓力,壓力傳(chuán)感器 1 安裝在夾持導向裝置(zhì)上,監測焊接過程所施壓力;壓(yā)力傳感器 2 安裝在加熱板水平兩端,可對(duì)加熱壓力進行顯示;位移測量(liàng)裝(zhuāng)置與夾具連接,根(gēn)據夾具移動量可獲取管道在對接(jiē)時擠出的熔融層厚度;溫度測量裝置安(ān)裝在加熱板頂部,實時監測管道焊接區域(yù)的溫度。紅外(wài)探頭(tóu)采用交錯(cuò)式布置,點位分布如圖 2 所示,探頭沿軸向分別為距(jù)離加熱板端麵 8.2,10.2,12.2,24.2,35.2 mm。

(2) 拉(lā)伸(shēn)試驗(yàn)設備。

微機控(kòng)製電子萬能(néng)試驗機:CMT5504 型,美(měi)特斯工業(yè)係統 ( 中國(guó) ) 有限公司。

1.3 試驗方案

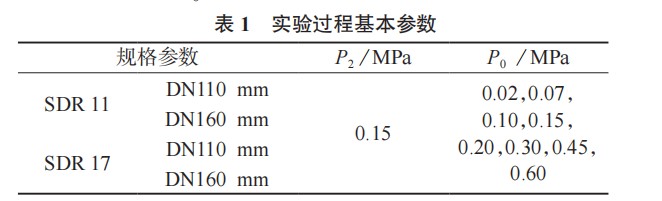

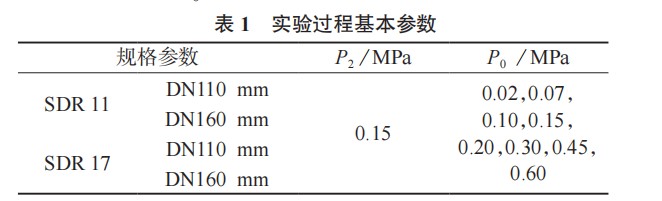

焊接試驗(yàn)環境控(kòng)製室內溫度(dù)為 27℃,空氣無(wú)流動(dòng),選取焊接工藝溫度為 215℃。根據 HG/T 4281–2011 塑料焊接工藝規程製(zhì)備熱熔焊接接頭。接頭性(xìng)能對溶(róng)膠(jiāo)壓力要求不高 [9–10],根據試驗所用手動式焊接裝置施壓機構的(de)自鎖特點,施加(jiā)一定溶膠壓力後,材料受熱熔化擠出,但夾(jiá)具不(bú)因壓(yā)力的變(biàn)化(huà)而移動(dòng),設備自行(háng)泄壓,可實現處理端麵不平整目的,使熔(róng)化的塑料在微弱壓力下充分流動。因此試驗省去加熱階段人為泄壓(yā)一環,對各規格管(guǎn)道施加相(xiàng)同溶膠壓力,采(cǎi)用材料熔化泄壓的方式對管道進行加熱。再通過(guò)改變焊件對接時的焊接壓力,保證其餘工藝參數不變的條件下進行試驗,利用(yòng)位移測量裝置(zhì)獲取管道在對接時擠出的(de)熔融段長度,得出不同焊接壓力下,熔融層的擠出厚度值 ( 即焊接位移值 )。相關參數設置見表 1,表中溶膠(jiāo)壓力(P2)與焊接壓力(lì)(P0)均為焊件截麵壓強。

1.4 試樣(yàng)製備

根據 GB/T 8804.3 利用機(jī)械加工(gōng)方法,對焊接試驗管道接頭進行拉伸試樣製備。每種工況下的管道接頭進行 3 次重(chóng)複(fù)試樣製取。考慮到焊接熔環造成的應力集中可能降低試樣拉伸力(lì)學性能(néng),因此在進行試樣(yàng)製(zhì)備時去掉焊接熔環,使之與兩側基材等麵積(jī),利用砂(shā)紙(zhǐ)打磨試樣加工麵至光(guāng)滑平整,最(zuì)大程度(dù)地減小殘餘應力和(hé)應力集中對接頭性能帶來的影響。

1.5 性能(néng)測試

拉伸性能(néng)按照 GB/T 19810–2005 測(cè)試,室溫,拉伸(shēn)速率為 50 mm/s。 2 結(jié)果與分析(xī)

2.1 焊接試驗結(jié)果分析

(1) 焊(hàn)接過程壓力變(biàn)化趨勢。

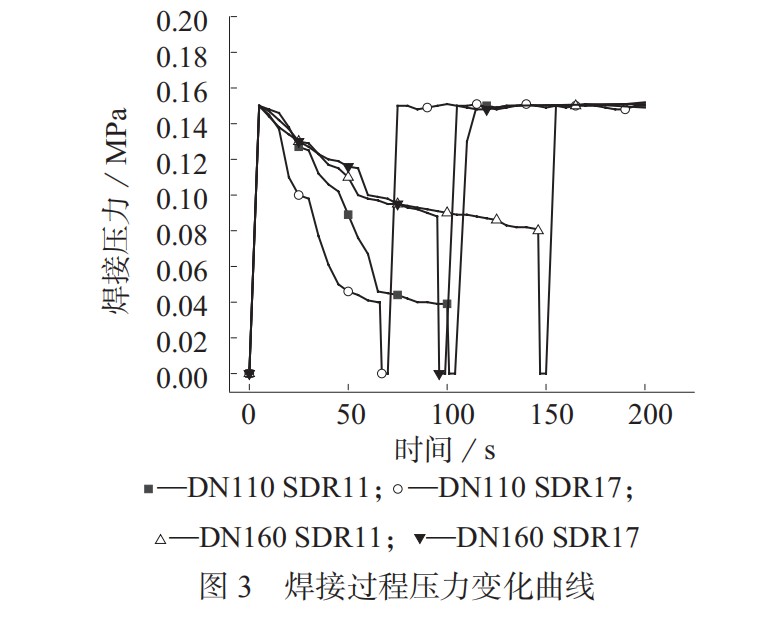

4 種規格管道按推薦壓力值 (0.15 MPa) 進行(háng)試驗,管道焊(hàn)接端麵壓力變化曲線如(rú)圖 3 所(suǒ)示。截(jié)取焊接過程前 200 s 數據示出。在(zài)加熱階段施加相同加熱壓力後,管道受熱熔化進行自主泄(xiè)壓;隨加熱時間的增加,不同規格的管道在泄壓速(sù)率上呈現出了明顯的差異,表(biǎo)現為管徑越大(dà),泄壓速率越高;加熱階段後(hòu)期,4 種管道(dào)泄壓速率均出現(xiàn)放緩,形成相對平衡的態勢,表明此時熔融(róng)物的(de)擠出量已(yǐ)逐漸趨於零,端麵進(jìn)行充分吸(xī)熱;加熱結束後,管道進入壓焊階(jiē)段,並(bìng)在焊接壓力作用下逐漸冷卻至室溫,焊縫以重結晶的方式結束整個焊接過程(chéng)。

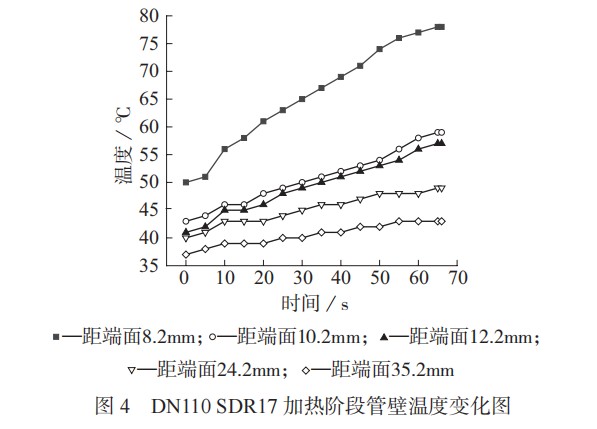

(2) 場點溫度分布規律。

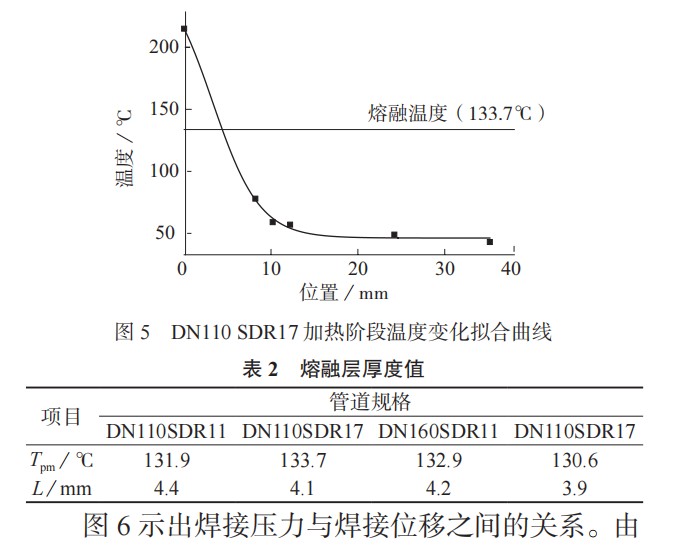

通過溫度測量裝置,測得加熱階段各場點的溫度實時變化過程。圖 4 為加熱階段管壁(bì)溫度變化圖。對加熱結束時的(de)場點溫度進(jìn)行數據擬合,結果(guǒ)如圖 5 所(suǒ)示,管道不同(tóng)場點溫度在加熱階段呈現出近似線性增長的趨勢。研究過程中利用德國耐馳公司(sī)生(shēng)產的 DSC200F3 型分析儀對試驗材料進行了差示掃描量熱 (DSC) 法試驗,獲取了材料確切的物理性能。測試條件為:樣品 (6.4±0.1) mg ;升溫速度10℃/min ;氮氣流(liú)量 50 mL/min ;加熱溫度 20~300℃。結合 4 種管材溫度場和 DSC 試驗結(jié)果,以熔融溫度 (Tpm) 為界限,得(dé)出熔融層厚度值 (L),見表 2。因管道屬性不同,各管道實際 L 也有所(suǒ)不同,進一步證明傳(chuán)統工(gōng)藝下的接頭焊接質量,受客觀因素影響較(jiào)大,環境或者(zhě)材料屬性的變化,可能導致管件 L 無法達到熱熔對接的要求。

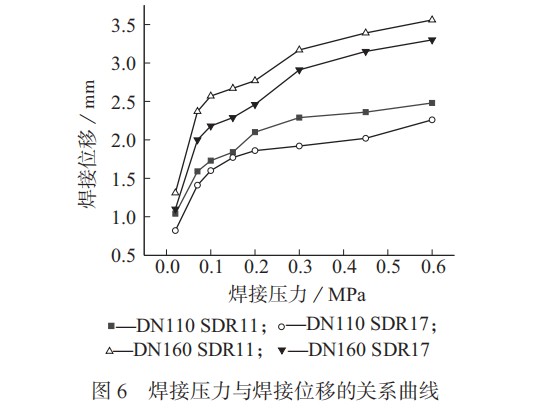

(3) 焊接壓力與焊接位移的關係。

圖 6 可見,同種管道(dào)下的焊接位(wèi)移隨焊接壓力的增(zēng)大而增大,在(zài)增長速率上(shàng),PE 屬(shǔ)於線性非晶態共聚物,加熱後的管道存在 3 種不同聚集狀態,分別為(wéi)玻璃態、橡膠態和熔融態 ,管材的彈性係數與抗形變能力隨溫度的降低而增大,因此焊接位移變化速率隨焊接壓力的增大而減小。

圖 7 為焊接壓(yā)力與熔融物擠出比例之間的關係,S 為熔融層的擠出厚(hòu)度值 ( 即焊接位移值 )。

由於熔融層厚度值一定,曲線所表現出來的變化規律與圖 6 類似。相同公稱直徑下的 PE 管道,其在(zài)相同焊接壓力下的熔融厚度擠出段與熔融層厚度之間(jiān)比值(S/L)十(shí)分接(jiē)近;而對於不同公稱直(zhí)徑下的 PE 管道,同等壓力下的 S/L 值存在較大差異。

2.2 拉伸結果分析(xī)

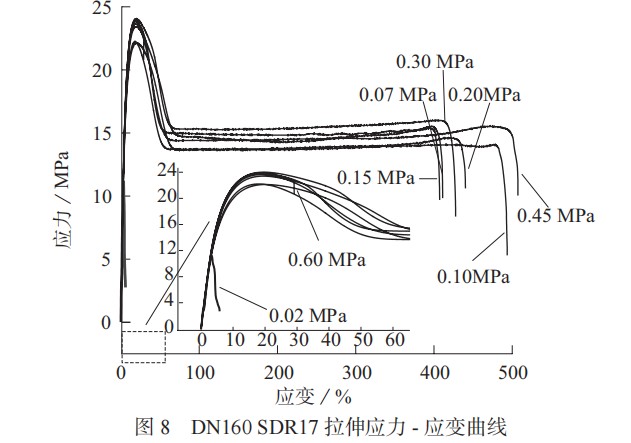

主要考察試(shì)樣拉伸強度、斷裂伸長率、斷口位(wèi)置(zhì)及(jí)斷裂方(fāng)式,以此作為評價熱熔焊接試驗接頭性能的依據。以 DN160 SDR17 為例,不同焊接壓力下的拉伸(shēn)應力 – 應變曲線見圖 8。通過 4 種規格管材在(zài)拉伸試(shì)驗結果對比分析,整體上可(kě)將各試樣拉伸應力 - 應變曲(qǔ)線(xiàn)分為 3 種形式,以下分(fèn)別分析。

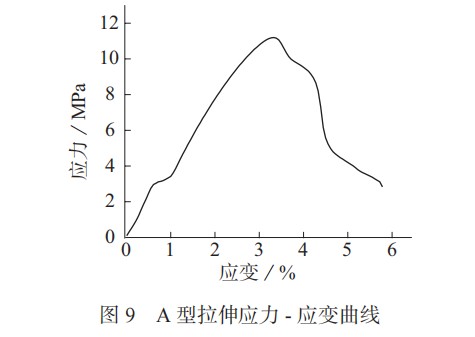

第一種(zhǒng) A 型拉伸應力(lì) – 應變曲線。焊接壓力(lì)在 0.02 MPa 下的接頭試樣拉伸試驗結果如圖 9 所示。在低應力(lì)且未發生明顯(xiǎn)的塑(sù)性變形情況下,試樣在接頭焊縫處突然斷裂。

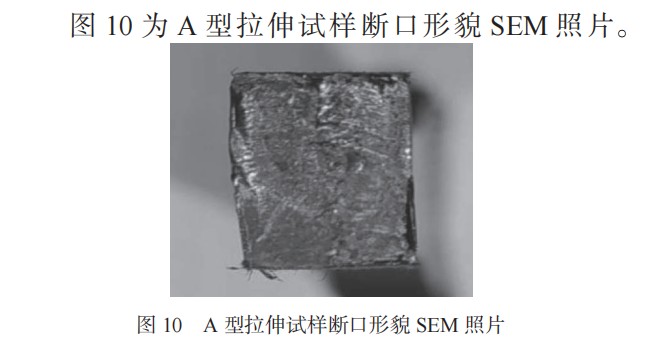

由(yóu)圖 10 可見,斷口局部區域銀紋化,出(chū)現明顯的脆性斷裂特征,表明焊接結果(guǒ)存在缺陷。此類焊接失效原因(yīn)為焊接壓力過小,焊縫位置 PE 高分(fèn)子鏈纏(chán)繞數較少(shǎo),無法(fǎ)形成高強度的焊接頭。

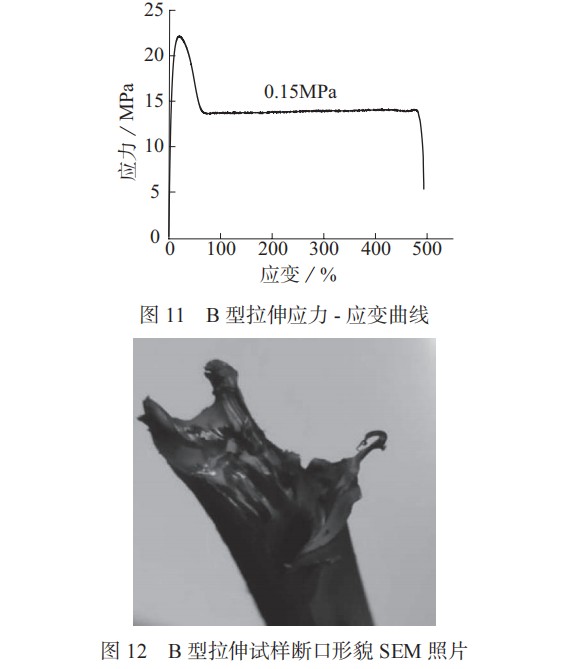

第二種 B 型拉伸應(yīng)力 - 應變曲線主要存在於焊接壓力 0.07~0.45 MPa 下的管道焊接接(jiē)頭,拉伸曆程曲線(xiàn)完整包含了彈性變形、材料屈服、變形擴展、材料強化及試樣(yàng)斷裂等係列階(jiē)段,如圖 11 所示(shì)。拉伸過程中,試樣於單側基材處(chù)拉伸出現(xiàn)縮頸現象,隨後(hòu)變形逐漸(jiàn)擴展至倒角交(jiāo)界處,最終在拉力作用下,於倒角與焊縫之間基材處發生失效斷裂。試樣斷口形貌的(de) SEM 照(zhào)片如圖 12 所示,此類斷裂形式為(wéi)試樣韌性斷裂,表明焊(hàn)接接頭強度大(dà)於基(jī)材強度。

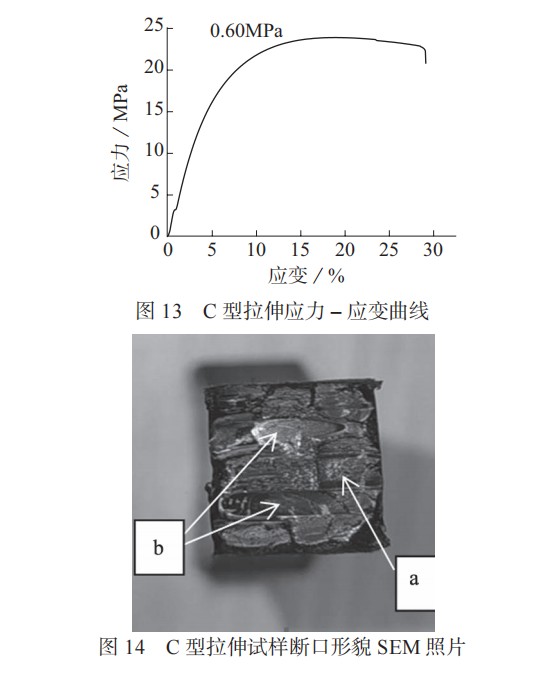

第三種 C 型拉伸應力 – 應變曲線如圖(tú) 13 所示。主(zhǔ)要存在於焊接壓力過大的管道焊(hàn)接接頭。管(guǎn)道在焊接壓力(lì)為 0.60 MPa 下的接頭試樣拉伸試驗結果。試樣斷口形貌(mào)的 SEM 照片如圖 14 所示。斷麵宏觀(guān)上呈現大麵(miàn)積白色銀紋區域 ( 圖 14 中 a 區域 ),中部光(guāng)滑區域 ( 圖 14 中 b 區域(yù) ) 出(chū)現解理斷裂現象,此現(xiàn)象為典型的脆斷特征。在此工況下出現拉(lā)伸脆斷原因:過高的焊接壓力致使(shǐ)接頭處溶膠被大量擠(jǐ)出,剩餘焊(hàn)接麵熔(róng)融物不足以滿足強度要求,加之管道熔融冷卻過程(chéng)等同(tóng)於對管材進行了退火處理,使熔(róng)融區內晶粒進行再結晶,提高管材結晶度,同時導致韌性下(xià)降,因此(cǐ)當拉伸應力(lì)到一定程(chéng)度後,試樣在尚未表現出明顯形變的情況下,在焊縫處直接脆斷。

2.3 拉伸試驗數據處理分析

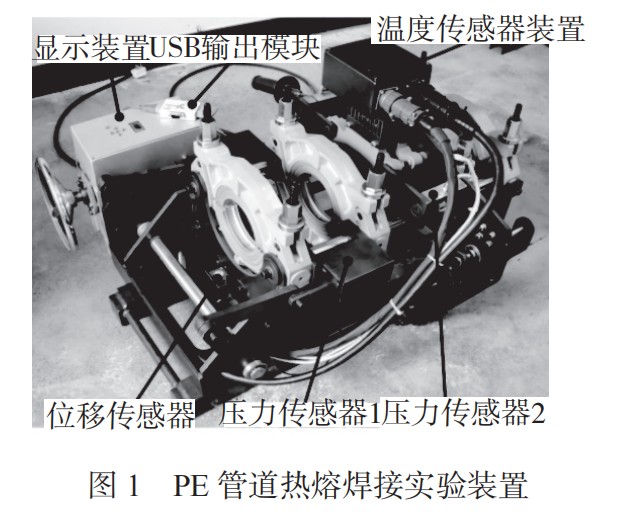

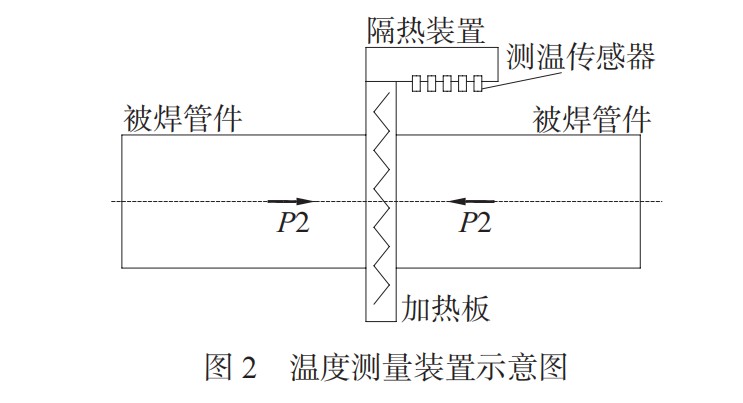

剔除每組拉伸試驗中誤差較大的異常值,將試驗測定的(de)試樣平均斷裂伸長(zhǎng)率和平均拉伸強度分別

以圖 15、圖 16 示出。從圖(tú)中(zhōng)所示數據以及對試驗過程的觀察發現,焊接壓力在 0.07~0.45 MPa 內的試樣,其斷裂伸長率(lǜ)基本達到 400% 以上,斷裂形式(shì)為基材拉伸 – 基材斷裂,斷(duàn)裂方(fāng)式為韌性斷裂。

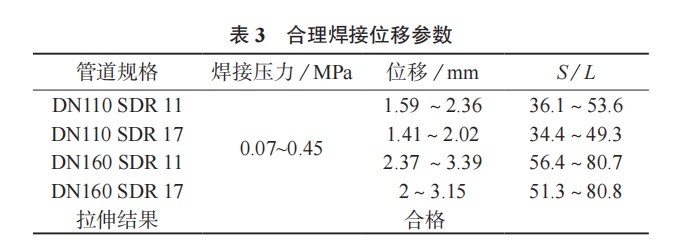

根據 GB/T 19810–2005 評價(jià)標準做出結論,在0.07~0.45 MPa 焊接壓力區(qū)間內(nèi)所製備的熱熔焊接頭,其(qí)性能可滿足標準要求。與焊接壓力(lì)相對應的焊接位移區(qū)間和 S/L 值區間由表 3 統計看出(chū),通(tōng)過控製位移參數,達到一定範圍內(nèi)的(de) S/L 值可以得到合格的管道熱熔焊接頭。DN110 SDR 11 管道的合格 S/L 值區間為(wéi) 36.1%~53.6%,DN110 SDR 17為 34.4%~49.3%,DN160 SDR 11 為(wéi) 56.4%~80.7%,DN160 SDR 17 為 51.3%~80.8% 。

3結論

選(xuǎn)擇(zé) 8 種(zhǒng)不同的焊接(jiē)壓力分別對 4 種規格 PE管道進行焊接,並結合 DSC 試驗結果得到(dào)相應的熔融層厚度和焊接位移(yí)值;最後輔以拉伸試驗驗證,初(chū)步確定出熱熔焊接合理(lǐ)的焊接壓力區間與 S/L區間 。本次試驗旨在找出合理焊接位移範圍,以焊接管道的(de)拉伸強度、斷裂伸(shēn)長率(lǜ)、斷裂方式和斷裂位置(zhì)來評判焊接管道焊接(jiē)質(zhì)量。得到以下結論:

(1) 試驗結果證明,溶膠壓力對焊接頭質量影(yǐng)響不大,利用該焊接設備進行加熱階(jiē)段自行泄壓,也能得到合格的焊接接頭。

(2) 焊接壓力在 0.07~0.45 MPa 區間內進行熱熔(róng)焊接可製得合格的焊接頭,各規格管道在相同焊接壓力下所對應的焊接位移量不同(tóng)。當 S 一定時,通過控製位移參數,達到一(yī)定範圍(wéi)內的 S/L 值,可得到合格的(de)管道熱熔焊接頭。